Produkcja komponentów na automatach tokarskich polega na takim zaplanowaniu procesu aby uzyskać efektywną obróbkę seryjną przy odpowiednio powtarzalnej jakości produktu. W procesie tym decydujące znaczenie ma czas operacji. Czas obróbki natomiast zależny jest przede wszystkim od czasów poszczególnych operacjach skrawających takich jak: toczenie zgrubne, toczenie kształtowe, toczenie czołowe, jak również wiercenie i frezowanie. Realizacja poszczególnych operacji zależna jest od wielu czynników:

Jakość narzędzi skrawających to zasadnicza dziedzina dla wymagających procesów obróbki na automatach tokarskich. Mają one decydujący wpływ na efektywność całego procesu. Wysoka powtarzalność kształtowa decyduje o ustalonych parametrach dla danego procesu. Wymienić tu można rzadszą konieczność offset’u przy wymianach narzędzi związanych ze zużyciem. W przypadku produkcji wielkoseryjnych komponentów toczonych np. dla branży automotive, ustalona i wysoka jakość narzędzi ma decydujący wpływ na możliwość zastosowania programowego i zaplanowanego procesu wymiany narzędzi.

Odnosząc się do parametrów skrawania należy zwrócić uwagę przede wszystkim na parametr wielkości posuwu. W niektórych przypadkach istnieje możliwość zwiększenia go nawet dwukrotnie, co skutkuje istotną oszczędnością czasu całego cyklu obróbki. Oszczędności w wykorzystaniu obrabiarki dla produkcji seryjnych, które są charakterystyczne dla obróbki na automatach tokarskich, mierzone są wówczas w godzinach.

Odnosząc się do parametrów skrawania należy zwrócić uwagę przede wszystkim na parametr wielkości posuwu. W niektórych przypadkach istnieje możliwość zwiększenia go nawet dwukrotnie, co skutkuje istotną oszczędnością czasu całego cyklu obróbki. Oszczędności w wykorzystaniu obrabiarki dla produkcji seryjnych, które są charakterystyczne dla obróbki na automatach tokarskich, mierzone są wówczas w godzinach.

W projektach związanych z obróbką wielozadaniową gdzie mnogość użytych narzędzi powoduje znaczne zaangażowanie narzędziowców bacznie należy przyglądać się operacji wymiany przy ich zużyciu. Zastosowanie najnowszych rozwiązań wspomagających pozycjonowanie narzędzi od liderów dostawców płytek skrawających takich jak np. Sandvik Coromant, Mitsubishi Materials – jest w pełni uzasadnione i często przez naszą firmę wykorzystywane. Umożliwia bardziej powtarzalną wymianę narzędzi i ma wpływ na trafność ustalania pozycji nowego narzędzia wraz z jego offsetowaniem.

Zapraszamy do bliższego zapoznania się z naszą profesjonalną ofertą kooperacji w zakresie produkcji komponentów na automatach tokarskich.

Obszar zastosowań oraz liczba dziedzin produkcji przemysłowej, w których części i komponenty toczone na automatach tokarskich zyskują duże znaczenie, stale się poszerza. Wśród precyzyjnych części toczonych na automatach tokarskich najczęściej wymienia się:

Segmenty rynku, dla których toczenie CNC jest niezastąpionym wyborem to:

Jest szereg powodów, dla których wielozadaniowa obróbka skrawaniem na automatach tokarskich osiąga unikatową przewagę. Toczenie w technologii CNC to przede wszystkim precyzja oraz wysoka wydajność. Są to czynniki, które podkreślają wyższość precyzyjnej obróbki na automatach tokarskich nad innymi ścieżkami technologicznymi. Najwyższa jakość przy seryjnej powtarzalności produkcji sprawia, że obróbka wiórowa na automatach tokarskich CNC, stanowi wyspecjalizowaną dziedzinę powszechnie dostępnej technologii obróbki skrawaniem. Toczenie na automatach tokarskich sterowanych komputerowo jest tańsze, szybsze i o wiele bardziej precyzyjne niż wtedy, gdy tokarką steruje tokarz, nawet bardzo doświadczony i wydajny. Sprawia to, że produkcja seryjna toczeniem jest obecnie bardzo opłacalna, a elementy toczone w technologii CNC są idealnie dopasowane i trwalsze od innych.

Na znaczeniu zyskuje wciąż produkcja części precyzyjnych, dlatego wiele komponentów w dzisiejszej dobie seryjnej produkcji przemysłowej powstaje w całkowicie zautomatyzowanym procesie. Dzieje się tak zwłaszcza w przypadku produkcji na wieloosiowych automatach tokarskich CNC. Automatyzacja produkcji rozpoczyna się na etapie digitalizacji produktu, transferu CAD/CAM, przygotowania i predefiniowania narzędzi, samej produkcji, a kończy na odbiorze detali i pomiarach.

W procesie automatyzacji dotyczącej wieloczynnościowej obróbki skrawaniem nasza firma jest w ciągłym rozwoju. Nowe projekty, które podejmujemy, są motorem do działań nad doskonaleniem naszych metod wytwarzania, aby produkcja seryjna toczeniem wpisywała się w oczekiwania coraz to nowszych grup odbiorców. Produkcja seryjna toczeniem części precyzyjnych to więc dziedzina, w której jesteśmy specjalistami.

W celu uzyskania dokładnych informacji handlowych dotyczących produkcji precyzyjnych elementów maszyn na obrabiarkach cyfrowych prosimy o kontakt telefoniczny lub o wypełnienie formularza obok.

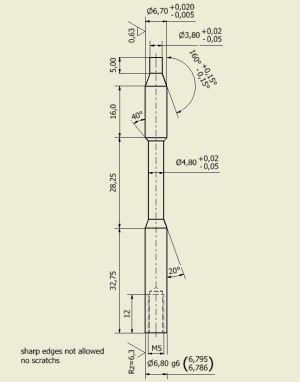

Analiza kluczowych wymagań stawianych komponentom toczonym na automatach tokarskich stanowi ważny etap w realizacji produkcji. Mimo iż, zdarzają się projekty nieskomplikowane, które analizy tej nie wymagają, jednak zdecydowana większość komponentów toczonych ma ściśle sprecyzowane i opisane wymagania. Analiza tych wymagań powinna więc mieć miejsce już na etapie planowania produkcji, a jest ona w szczególności ważna w projektach o średnim i wysokim wolumenie produkcji, gdzie właściwie przeprowadzona – przekłada się wymiernie na efektywność produkcji. W analizie wymagań dla produktów toczonych na automatach tokarskich znaleźć się powinny:

Dobór średnicy materiału poza efektywnością produkcji ma wpływ na optymalną ścieżkę dojścia do wymagań odnoszących się do powierzchni o największej średnicy występującej w dokumentacji.

Może się okazać że materiał wejściowy będzie spełniał wymagania jakościowe w tym fragmencie komponentu gdzie jest on równy średnicy pręta i nie będzie wymagał dalszej obróbki. Największe znaczenie dla właściwej analizy wymagań stanowi wyznaczenie kluczowych operacji za pomocą których uzyskamy szczególe cechy komponentu. Mogą to być głębokie otwory, tolerowane wymiary, szczególne gwinty, skomplikowane krzywoliniowe kształty detalu. Przygotowanie procesu produkcji oparte na tej analizie ma zasadnicze znaczenie dla optymalnego przebiegu produkcji. Warto aby w tym aspekcie uczestniczył również klient, aby otrzymał próbki detali, na podstawie których może nastąpić wymiana spostrzeżeń, a nawet może zostać poczyniona korekta wymagań.

Może się okazać że materiał wejściowy będzie spełniał wymagania jakościowe w tym fragmencie komponentu gdzie jest on równy średnicy pręta i nie będzie wymagał dalszej obróbki. Największe znaczenie dla właściwej analizy wymagań stanowi wyznaczenie kluczowych operacji za pomocą których uzyskamy szczególe cechy komponentu. Mogą to być głębokie otwory, tolerowane wymiary, szczególne gwinty, skomplikowane krzywoliniowe kształty detalu. Przygotowanie procesu produkcji oparte na tej analizie ma zasadnicze znaczenie dla optymalnego przebiegu produkcji. Warto aby w tym aspekcie uczestniczył również klient, aby otrzymał próbki detali, na podstawie których może nastąpić wymiana spostrzeżeń, a nawet może zostać poczyniona korekta wymagań.

Analiza wymagań dla obróbki toczeniem na automatach tokarskich wiąże się ściśle z planem kontroli. Ścisłe wymagania mogą prowadzić nawet do 100% kontroli procesu. Wymagania niższego rzędu natomiast to kontrola wynikająca z obliczeniowej zdolności procesu. Należy przy tym zauważyć, że uruchomiona produkcja na automatach tokarskich danego projektu może prowadzić do korekty przyjętych założeń.

W celu uzyskania dokładnych informacji handlowych dotyczących produkcji precyzyjnych elementów maszyn na obrabiarkach cyfrowych prosimy o kontakt telefoniczny lub o wypełnienie formularza obok.

Toczenie precyzyjne CNC jest jednym z bardziej skomplikowanych zagadnień, albowiem precyzja przy obróbce skrawaniem na automatach tokarskich jest przy dzisiejszych wymaganiach odbiorców istotą całego procesu. Oczekiwania wielu gałęzi przemysłu nie pozostawiają dzisiaj dużego marginesu błędu. Nasza wykwalifikowana kadra zdaje sobie z tego sprawę i wie, jak wiele szczegółów odgrywa rolę przy planowaniu i wdrożeniu produkcji. Precyzja w procesie obróbki toczeniem CNC na automatach tokarskich to:

W naszej firmie na podstawie doświadczeń zdobytych przy wielooperacyjnej obróbce CNC na automatach tokarskich podejmujemy się zadań, które stawiają silne wymagania jakościowe odnośnie do produktu i całego procesu produkcji. Toczenie precyzyjne CNC to bowiem wielodziedzinowa obróbka m.in. skrawaniem, szlifowanie, frezowanie i rozmaite zabiegi międzyoperacyjne. Stała współpraca z największymi dostawcami narzędzi, projektowanie profilu i kształtu narzędzia, a następnie jego optymalizacja – to wspólne działania podejmowane przez naszych inżynierów wraz z dostawcami w celu osiągnięcia maksymalnej precyzji. Możemy zaoferować swój wkład w tworzenie oprzyrządowania w celu optymalizacji procesu toczenia CNC. Obróbka sterowana numerycznie to teraźniejszość, ale i przyszłość w przemyśle metalowym. toczenia CNC.

Dobór materiałów użytych do precyzyjnego toczenia musi stawiać dość wyśrubowane wymagania. Dotyczą one zarówno precyzji wymiarowej surowca, jak i jego jednolitego składu. Należy postawić dostawcy materiałów odpowiednie wymagania, których brak może przekreślić możliwość osiągnięcia oczekiwanej precyzji toczenia. W szczególności należy zauważyć, że obróbkę precyzyjną na automatach tokarskich rozumiemy jako seryjną produkcję detali, której nieodłączną cechą musi być stabilność i mierzona powtarzalność cech produktu.

W celu uzyskania dokładnych informacji handlowych dotyczących produkcji precyzyjnych elementów maszyn na obrabiarkach cyfrowych prosimy o kontakt.

Wycinanie rowka czołowego w procesie toczenia CNC, w szczególności toczenie precyzyjne na obrabiarce CNC wiąże ze sobą szereg procesów występujących równolegle lub w bezpośrednim następstwie. Ich efektywność rozłożona jest na wielu płaszczyznach, na które wpływ mają producenci maszyn, dostawcy narzędzi oraz kadra operatorsko-inżynierska obsługująca proces w firmie realizującej produkcję.

Jednym z procesów istotnych z punktu widzenia klienta pod względem precyzji i efektywności w przypadku automatów tokarskich jest wycinanie rowków doczołowych poza osią oraz w osi materiału. Na operację tę nakładają się, jak w przypadku większości zabiegów obróbki skrawaniem, przygotowanie narzędziowe i parametryzacja maszyn. Dobór narzędzi pod względem geometrii kształtu jest szczególnie ważny w tym przypadku z uwagi na wymagania utrzymania precyzji wymiarowej przy równoczesnej konieczności odbioru wióra podobnie jak przy głębokim wierceniu. Jednakże dodatkowym problem stanowią siły pozaosiowe mogące wprowadzić drgania w materiale przenoszące się wówczas na narzędzie. W tym przypadku ciągłość wióra, w zależności o materiału może zostać zachwiana, co skutkować następnie będzie, finalnym nadmiernym nagrzewaniem się krawędzi ostrza. Pozostałości wiórów mogą ponadto znaleźć się w naciętym rowku. Skrócenie czasu życia narzędzia będzie tylko tego tylko konsekwencją.

Jednym z procesów istotnych z punktu widzenia klienta pod względem precyzji i efektywności w przypadku automatów tokarskich jest wycinanie rowków doczołowych poza osią oraz w osi materiału. Na operację tę nakładają się, jak w przypadku większości zabiegów obróbki skrawaniem, przygotowanie narzędziowe i parametryzacja maszyn. Dobór narzędzi pod względem geometrii kształtu jest szczególnie ważny w tym przypadku z uwagi na wymagania utrzymania precyzji wymiarowej przy równoczesnej konieczności odbioru wióra podobnie jak przy głębokim wierceniu. Jednakże dodatkowym problem stanowią siły pozaosiowe mogące wprowadzić drgania w materiale przenoszące się wówczas na narzędzie. W tym przypadku ciągłość wióra, w zależności o materiału może zostać zachwiana, co skutkować następnie będzie, finalnym nadmiernym nagrzewaniem się krawędzi ostrza. Pozostałości wiórów mogą ponadto znaleźć się w naciętym rowku. Skrócenie czasu życia narzędzia będzie tylko tego tylko konsekwencją.

Zastosowanie metod optymalizacyjnych polegających na parametryzacji tego procesu jest kluczowe i świadczy o fachowości i doświadczeniu kadry w produkcji precyzyjnych komponentów toczonych na automatach tokarskich, które wkroczyły obecnie już w zakres obróbki wielozadaniowej.

W celu uzyskania dodatkowych informacji dotyczących możliwości wykonania obróbki wielkoskalowej na automatach tokarskich prosimy o wypełnienie formularza obok, lub o kontakt telefoniczny z naszym biurem handlowym.

Skrawalność stali nierdzewnych jest skomplikowanym zagadnieniem ze względu na trudności występujące przy jej wykonywaniu. Stale nierdzewne austenityczne w porównaniu ze stalą stopową 42CrMo4, często przyjmowaną jako materiał odniesienia pod względem skrawalności, wykazują większą tendencję do przylegania i umacniania oraz niską przewodność cieplną, ponadto powodują większą ścieralność ostrza podczas ich obróbki. Aby zapobiec tym niekorzystnym właściwościom, stosuje się szereg dostępnych środków.

W zależności od wykonywanego elementu, dla zabezpieczenia przed przyleganiem materiału obrabianego oraz w celu uniknięcia mikrouszkodzeń stosuje się bardziej ciągliwy materiał do produkcji ostrzy skrawających, zaś sam proces obróbki odbywa się przy znacznie większej prędkości obrotowej wrzeciona. Optymalne dobranie tych parametrów pozwala w znacznym stopniu rekompensować wysoką plastyczność stali nierdzewnych austenitycznych, przeciwdziałać ich umocnieniu się podczas skrawania oraz usprawnić proces formowania się wiórów. Toczenie z nierdzewki staje się łatwe i wydajne.

Obróbka stali nierdzewnej wymaga więc stosowania odpowiednio dobranych narzędzi. Do toczenia i frezowania używa się najczęściej tych z powłoką ze spiekanych węglików. Wiercenie i gwintowanie wykonuje się natomiast za pomocą narzędzi ze stali szybkotnącej. Trzeba też pamiętać, że toczenie z nierdzewki wymaga regularnej wymiany narzędzi: ich ostrość musi przez cały czas pozostawać bez zarzutu. Można ją odzyskiwać poprzez szlifowanie. Ponieważ toczenie stali nierdzewnej wymaga sporo doświadczenia, należy je zlecać tylko fachowcom i wyspecjalizowanym firmom, bo tylko tą drogą można uzyskać detale o parametrach odpowiadających zamówieniu.

Wysoka prędkość skrawania ułatwia znacznie frezowanie stali nierdzewnej. Jeżeli obróbka dzielona jest na zgrubną i wykańczającą, dla uniknięcia pęknięć termicznych należy najpierw pracować na sucho, a dopiero podczas wykańczania elementu stosować ciecze do chłodzenia i smarowania.

Kolejnym istotnym elementem istotnym z punktu widzenia ogólnej skrawalności stali nierdzewnych jest głębokość skrawania. Powinna ona być dobrana w taki sposób, aby minimalizować ryzyko powstawania karbów (tworzą się one wskutek skrawania umocnionej warstwy). Ponadto posuw obrabiarki powinien być jak najszybszy. Przy tak dobranych parametrach obróbki skrawaniem oraz niskiej przewodności cieplnej stali nierdzewnej austenitycznej, wraz z wiórami odpływa z materiału niewielka ilość ciepła. Znacznie więcej ciepła dochodzi do ostrza narzędzia skrawającego, zatem powinno ono być bardzo twarde w wysokiej temperaturze. Jeśli ta własność nie będzie zachowana, ostrzu narzędzia grozi odkształcenie plastyczne.

Większa ścieralność ostrza narzędzia podczas skrawania stali nierdzewnej znacznie przyspiesza zużycie kraterowe. Powstające wióry są mocne, długie, ciągłe i trudne do łamania, dlatego podczas skrawania należy używać ostrych krawędzi skrawających z dodatnią geometrią oraz skrawanie pod warstwą umocnioną przez zgniot. Ciekawe zmiany w podatności stali nierdzewnej na skrawanie powoduje dodanie do stopu siarki. Niestety, każde zwiększenie zawartości siarki w stali znacznie zmniejsza jej odporność na korozję. Analogicznie, ogromny wpływ na właściwości obróbki stali nierdzewnej ma zawartość niklu. Przykładowo stal o zawartości niklu powyżej 20% charakteryzuje się ponad dwukrotnie niższą skrawalnością niż stal o zawartości niklu w okolicach 8%.

W celu uzyskania większej ilości informacji dotyczących możliwości wykonania detali ze stali nierdzewnej zapraszamy do kontaktu telefoniczny lub o wypełnienie formularza obok. Zapraszamy do współpracy.

Obróbka mechaniczna elementów konstrukcji metalowej za pomocą metody wiórowej wymaga zapewnienia odpowiednich warunków. Podstawowym wymaganiem jest określenie parametrów obróbczych, czyli między innymi grubości warstwy usuwnej, posuwu narzędzia oraz szybkości skrawania. Parametry te opisują produktywność procesu, dlatego wciąż przeprowadzane są badania mające na celu uzyskanie najlepszego zakresu optymalnych parametrów dla największej produktywności. Materiały skrawające odgrywają równie ważną rolę. To właśnie od dobrania odpowiedniego oprzyrządowania także zależy czas wykonania obróbki danego detalu. Producenci narzędzi skrawających zapewniają nam gamę ogromnego wyboru, w zależności od grup materiałowych. Pomimo opracowanych programów doboru parametrów obróbczych oraz zastosowania narzędzi spełniających dane wymagania, a także doświadczenia pracowników, procesy często wymagają prób. W dużej mierze parametry produkcyjne wymuszone są czynnikami zależącymi od obrabianego materiału.

Skrawalność jest to zdolność kształtowania materiału wsadowego na drodze obróbki wiórowej przy zastosowaniu odpowiednich procesów technologicznych. Skrawalność zależy od wielu czynników:

Przyjrzyjmy się bliżej czynnikom, które dotyczą bezpośrednio samego obrabianego materiału. Na skrawalność materiału bezpośredni wpływ ma skład chemiczny z jakiego jest on wykonany, struktura materiału oraz właściwości fizyczne i wytrzymałościowe. Materiały o najlepszej skrawalności charakteryzują się niższą wytrzymałością na rozciąganie oraz większą kruchością.

Ze względu na skład chemiczny stali, największy wpływ na skrawalność ma węgiel. Stale niestopowe o zawartości węgla C<0,8% nazywane są podeutektoidalnymi, a ich struktura zbudowana jest z perlitu i ferrytu. Perlit wykazuje się dużą twardością, natomiast ferryt łatwością odkształcania i niską twardością. Podczas skrawania ferryt charakteryzuje się skłonnością do sklejania z narzędziem, tworzeniem zadziorów na obrabianych elementach oraz narostem na ostrzach. Perlit zaś cechuje się dużym zużyciem ściernym narzędzi oraz wymaga dużego nakładu sił skrawających. Najlepszą skrawalność posiadają stopy węglowe o zawartości około 0,25% węgla.

Za pomocą składu chemicznego materiału możemy wpływać na otrzymanie pożądanych właściwości mechanicznych. W celu poprawienia niektórych własności wzbogaca się dany materiał w dodatki stopowe, np. nikiel powoduje zwiększenie odporności stali na dynamiczne obciążenia, jednocześnie pogarsza skrawalność zwłaszcza w stalach austenitycznych o wysokiej zawartości niklu. Krzem często w połączeniu z innym dodatkiem stopowym, np. z aluminium, tworzy tak zwane krzemiany, będące przyczyną zwiększenia zużycia narzędzia. Fosfor przy zawartościach do 0,1%P ma korzystny wpływ na skrawalność, lecz przy zwiększeniu jego zawartości w stali, następuje zwiększenie zużycia narzędzi, przy czym otrzymuje się lepszą jakość powierzchni.

Ołów występuje w żelazie w postaci submikroskopowych wtrąceń. Podczas skrawania powstaje ochronna warstwa ołowiu, występująca pomiędzy obrabianym materiałem, a narzędziem, co powoduje zmniejszenie zużycia narzędzi oraz użycie mniejszej siły skrawania.

Mangan przy zawartości do 1,5% Mn polepsza skrawalność, dzięki korzystnemu kształtowaniu się wiórów stali o niskiej zawartości węgla, zaś w stalach o wyższej zawartości węgla obecność manganu wpływa niekorzystnie zwiększając zużycie narzędzi.

Siarka w niewielkim stopniu rozpuszcza się w żelazie. W połączeniu ze składnikami stopowymi może tworzyć siarczki, np. MnS- siarczki manganu są bardzo pożądane, ponieważ poprawiają skrawalność, zmniejszają tworzenie się narostów na ostrzach oraz zapewniają uzyskanie lepszej jakości powierzchni.